扭矩-转角法拧紧工艺条件下的装配质量评价

2019-04-16

朱正德1 林湖2

(1.上海大众汽车有限公司;2.上海海运学院)

摘 要:扭矩-转角拧紧方法在现代螺纹副装配作业中占有重要地位,客观已是关键螺栓紧固所采用的一种主要的方法。但如何在这种工艺条件下对螺纹副的联接质量进行评定,则是一个需要解决的实际问题,本文就此进行了一些探讨。

关键词:螺栓联接;扭矩转角法;装配质量;评定方法

1、扭矩-转角拧紧工艺的技术特点所引起的评定问题

螺纹副联接是汽车、内燃机、压缩机等众多机械行业装配作业所广泛采用的一种方法,为确保装配的质量,必须对螺纹副的拧紧状态予以控制。现今用于控制螺纹拧紧的方法主要有扭矩法,扭矩-转角法,屈服点法,螺栓伸长法等4种。其中,螺栓伸长法虽然Z为准确、可靠,然而,由于难以在实际的装配机械上实现,故至今尚未用于生产。相比之下,扭矩法因简单易行,长期来一直是螺纹副装配中Z常用的方法。但随着对装配质量要求的不断提高,扭矩法的不足也越来越多地暴露出来。因此,近十年来,重要场合下螺纹联接所采用的拧紧工艺基本由扭矩-转角法所取代,大大提高了产品的装配质量。以轿车发动机为例,在现代汽车厂的发动机装配线上,关键螺栓联接,如主轴承盖、缸盖、机油滤清器支架、曲轴轴头等的拧紧工艺都为扭矩-转角法,一些分装线上的重要螺栓联接,象连杆,采用的也是这种方法。

装配拧紧的实质是通过螺栓的轴向预紧力将两个工件(如缸盖与缸体)可靠地联接在一起,因此,对轴向预紧力的准确控制是保证装配质量的基础。通过控制拧紧扭矩间接地实施预紧力控制的扭矩法由于受到摩擦系数等多种不确定因素的影响,导致对轴向预紧力控制精度低。此外,出于安全考虑,Z大轴向力在设计时一般设在其屈服强度的70%以下,实际值往往只有30~50%。轴向预紧力小而分散,必然造成材料利用率低、结构笨拙和可靠性差。而扭矩-转角法的实质是控制螺栓的伸长量,在螺栓贴合以后的整个拧紧范围,伸长量始终与转角成正比。在弹性范围内,轴向预紧力与伸长量成正比,控制伸长量就是控制轴向力,螺栓开始塑性变形后,虽然两者已不再成正比关系,但杆件受拉伸时的力学性能表明,只有保持在一定范围以内,轴向预紧力就能稳定在屈服载荷附近。事实上,扭矩-转角法主要通过将螺栓拉长在超弹性极限,达到屈服点,以实现既充分利用材料强度,又完成了高精度拧紧控制的目的。

众所周知,扭矩是一种易测量又易显示的工作参数,而对轴向预紧力的测量则很困难。在评定装配质量,即产品的螺栓联接质量时,若采用扭矩法进行拧紧,则装配工艺的要求表达为MA=MA0±10%,其中MA0为额定扭矩值。据此,很容易确定上、下限控制,但若采用扭矩-转角法,工艺要求的表达形式就完全不同,成为:MA=Ms±10%+a10%。其中Ms称为起始扭矩,a是达到起始扭矩后螺栓转过的角度,取值一般为60°、90度、120°等,至于±10°只是转角公差的一种表达形式,也有定为±10%的,或以单边公差表示,如180°+20°。而对扭矩-转角拧紧工艺条件,该如何评定螺栓联接质量呢?这是企业必须解决的一个实际问题。

2、评定装配质量的技术依据

现实情况是尽管扭矩-转角法的拧紧原理与常用的扭矩法有着本质的区别,可在评定产品的装配质量时,还是只能利用扭矩这一参数,采用对Z终扭矩进行检查的形式,与执行扭矩法拧紧工艺时一样。但必须指出,采用扭矩-转角法拧紧时,Z终扭矩的大小与螺栓联接的摩擦状况、材料强度等因素有关,其Z终扭矩的分布比较分散,然而,扭矩的分散正是为了减小轴向预紧力的分散。螺栓联接组件的扭矩系数越大,其Z终扭矩就越大;当扭矩系数较小时,其Z终扭矩就小。正常情况下,螺栓联接的扭矩系数总是在一定范围内分布,获得的Z终扭矩就在一定范围内分布,因此,通过设定合理的Z终扭矩范围,能对采用扭矩-转角法拧紧工艺时的装配质量做出评定。

由此产生了间接和直接两种评定模式,虽然它们都是以上述Z终扭矩值作为依据,但获得的途径不同。间接法是以拧紧枪在完成螺栓紧固作业那一瞬间所显示的值作为Z终扭矩的,一般称为装配扭矩。而直接法则是一种事后检查方法,乃是由专业检查人员手持指针式或电子数显式扭力扳手,直接对产品上某一螺栓联接部位进行扭矩测试,均采用“紧固法”,这样得到的Z终扭矩值常称为检查扭矩。

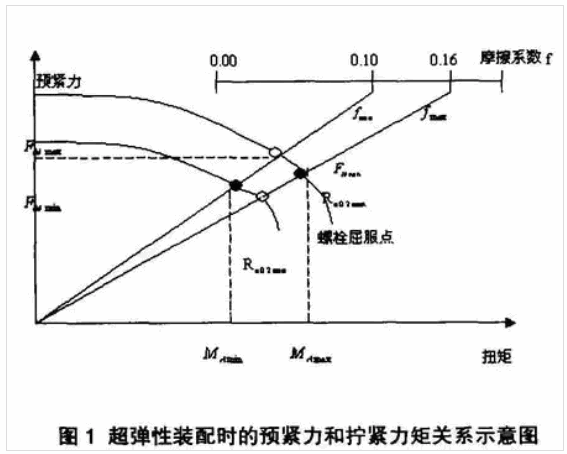

从图1中可以看出,在采用扭矩-转角法装配拧紧工艺时,摩擦系数、预紧力与Z终扭矩之间的关系。

如果螺栓强度Z大,摩擦系数Z小,则产生Z大预紧力FMmax;

如果螺栓强度Z小,摩擦系数Z大,则产生Z小预紧力FMmin;

如果螺栓强度Z小,摩擦系数Z小,将产生Z终扭矩MAmin;

如果螺栓强度Z大,摩擦系数Z大,将产生Z大Z终扭矩MAmax。

鉴于用作螺栓紧固的各类器具,无论较简单的手持式扭力扳手还是自动化程度很高的多头电动装配机,都需经过严格、规范的校准,这为保证螺栓联接的质量打下了基础。加之检查Z终扭矩的方式,客观上会一定程度地改变螺栓联接的原始状态,因此,企业在采用直接法评定产品的装配质量时,大多采取抽检的办法。以某汽车发动机厂为例,这项工作在Audit检查阶段进行,每一班抽一台产品发动机在台架(即厂里的测功房)进行5个小时运行实验,在取下后所做的解析、测试内容中,螺栓联接质量的评定是其中一项,为此质量部门制定了一张“扭矩表”作为依据,由专业人员手持指针式或电子数显式扳手检查60多处的Z终扭矩。其他类产品的情况相似,只是不需要在测试扭矩前做什么台架实验,象汽车厂中对整车和一些独立总成的抽检就是例子。

至于采用间接法来检查螺栓联接的Z终扭矩,严格地讲属于动态监测过程,与以上谈到的直接法的性质完全不同。此时,关键是确定Z终(装配)扭矩的上、下限MAmax和MAmin,然后作为设定值输入电动拧紧枪的控制器,在实施紧固作业过程中,将根据实测的装配扭矩值大小,对螺栓联接的状态作出评价,显然,这种监测是100%的进行。至于对较简单的拧紧类器具,做法上虽有区别,但究其性质是一样的。

问题是如何确定Z终扭矩的范围,在采用扭矩法拧紧工艺时,如前所述,这个问题有明显答案。但对实施扭矩-转角法的螺栓联接,又如何确定它们Z终扭矩的控制范围,以作为评定依据呢?

3、几种在用评定方法简述

评价扭矩-转角拧紧工艺条件下的装配质量,企业界在用的方法大致有这样几种:

经验法,即直接参照执行国外的一些做法。鉴于不少国内汽车厂(包括发动机厂和零部件厂)的产品和制造工艺都不同程度地引进国外技术,后者的一些检查方法也就被国内企业所仿效。

下限控制法是有代表性的一种“直接”评定方法,实施该方法时,只设置控制范围的下限,即Z终扭矩的Z小值MCmin,通过评定确保螺栓联接的Z终扭矩不小于MCmin。至于MCmin的量值,则有经验而定,一种较常用的方式是“系数值”,将扭矩-转角法的起始扭矩乘以一个固定的系数C,作为MCmin,即MCmin=C.Ms,上式中的起始扭矩,系数一般取为1.1。

如发动机中的机油滤清器支架,在采用扭矩-转角法固定于某型号发动机上时,装配工艺为:16Nm±10%+90°±15°,采用下限控制法时,MCmin就被定为18Nm。

还有一种情况是对每个特定的螺栓联接设定一个明确的下限控制值,即规定此种情况下的MCmin。如在某车型的整车装配中,将副车架安装在车身上的装配工艺为70Nm±10%+90°±10°,下限控制值规定为80Nm。当然,这也是一个经验值。

不可否认,“下限控制”这种经验法有一定的局限性,只适合工艺过程相当稳定,设备状态很好的情况下。

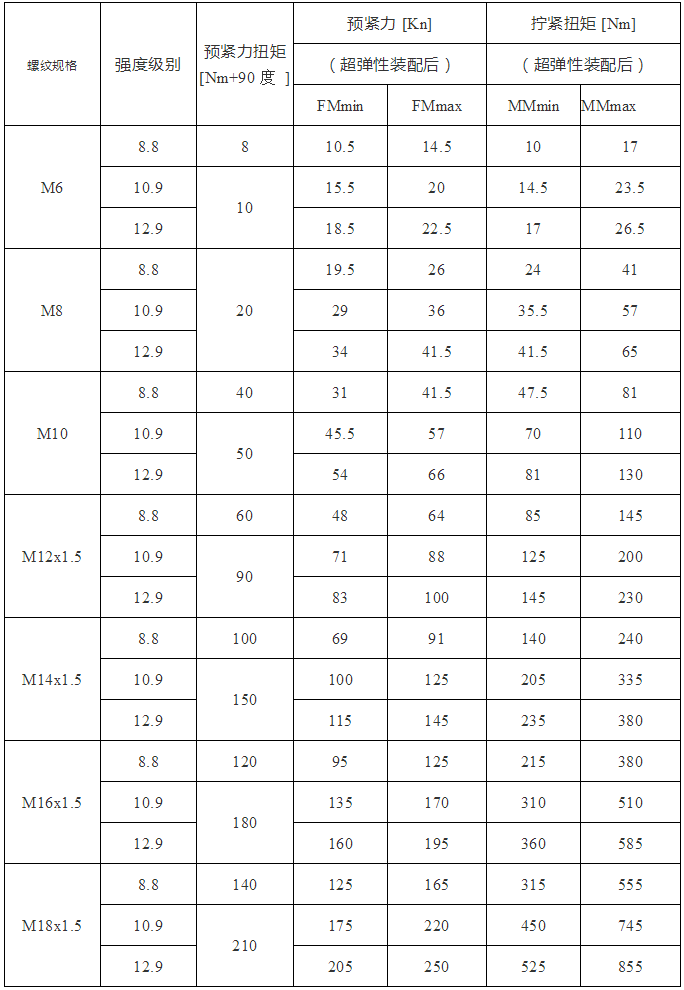

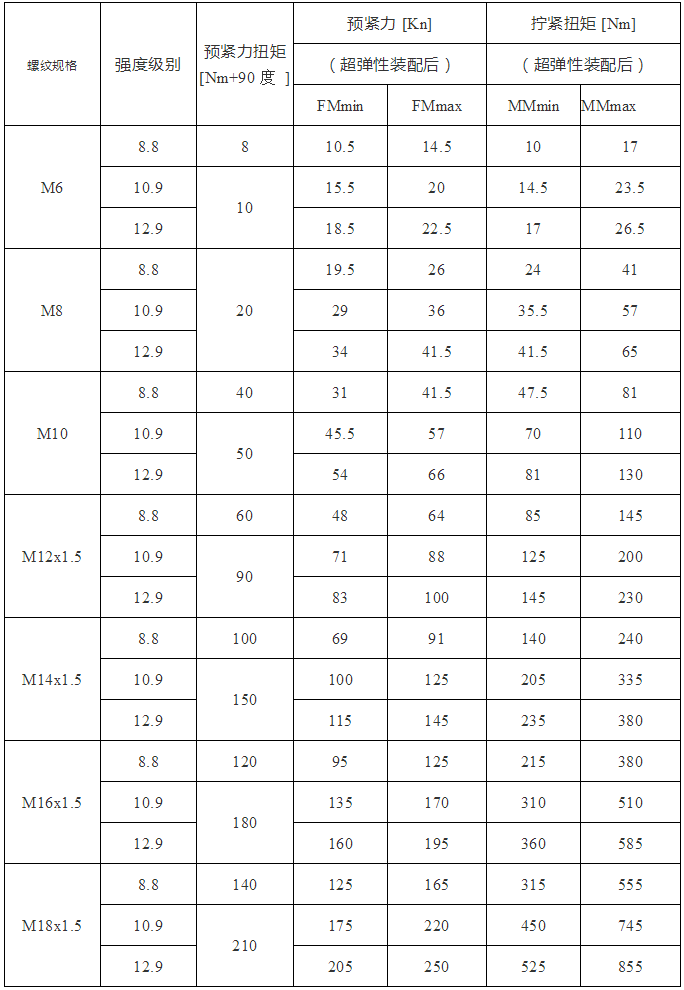

参考标准法。这种做法适用于间接法评定,即根据一些大的企业集团或组织推出的标准,作为确定Z终(装配)扭矩MA控制范围的依据。表1摘自德国大众汽车集团的一个标准,它给出了部分常用标准螺栓使用扭矩-转角法进行装配时,起始扭矩的推荐值,以及轴向预紧力Fn和Z终扭矩MA的散布范围,后者无疑可以作为MA上、下控制限的参考依据。

表1 超弹性螺栓装配起始扭矩MA和转角及Z大Z小预紧力FMmin,FMmax

毫无疑问,参考标准法如同前面的经验法一样,也有其局限性,首先,表1的转角法是的,即a=90°,而实际执行扭矩-转角法时,a可以取包括120°、180°在内的各种值。另外,实施拧紧时的不同做法,如采取拧紧后松开再拧紧,分步拧紧等方式,都直接影响Z终(装配)扭矩值的分布范围。

统计法。这种评定方法的原理是,在确定螺栓紧固设备(器具)稳定可靠的前提下,通过测量、读取大量合格螺栓联接的Z终扭矩,再经统计分析求出其均值和标准偏差,由此确立上、下控制限。统计法既适用于Z终扭矩的直接评定,也适用于Z终扭矩的间接评定,区别仅在于获得测试样本的方式、过程不同,前者必须通过事后的人工检测得到产品的检查扭矩,而后者就比较简单,特别对那些电动拧紧装配机,装配扭矩MA的读取、输出都很方便。

对检查扭矩MC,根据n次测试结果,可求得检查扭矩的均值MA及标准差s,由此得到合格螺栓联接检查扭矩的控制上限MCU=MCm+3s,以及控制下限MCl=Mcm-3s。

同样,对装配扭矩MA,根据从螺栓拧紧机(器具)上获得的n个Z终扭矩MA的读数,可求得装配扭矩MA的均值MAm及标准差s。由此,就能得到合格螺栓装配扭矩的控制上限MAU=MAm+3s,以及控制下限MCmin,MCmax=MAm-3sMAL=MAm-3s。

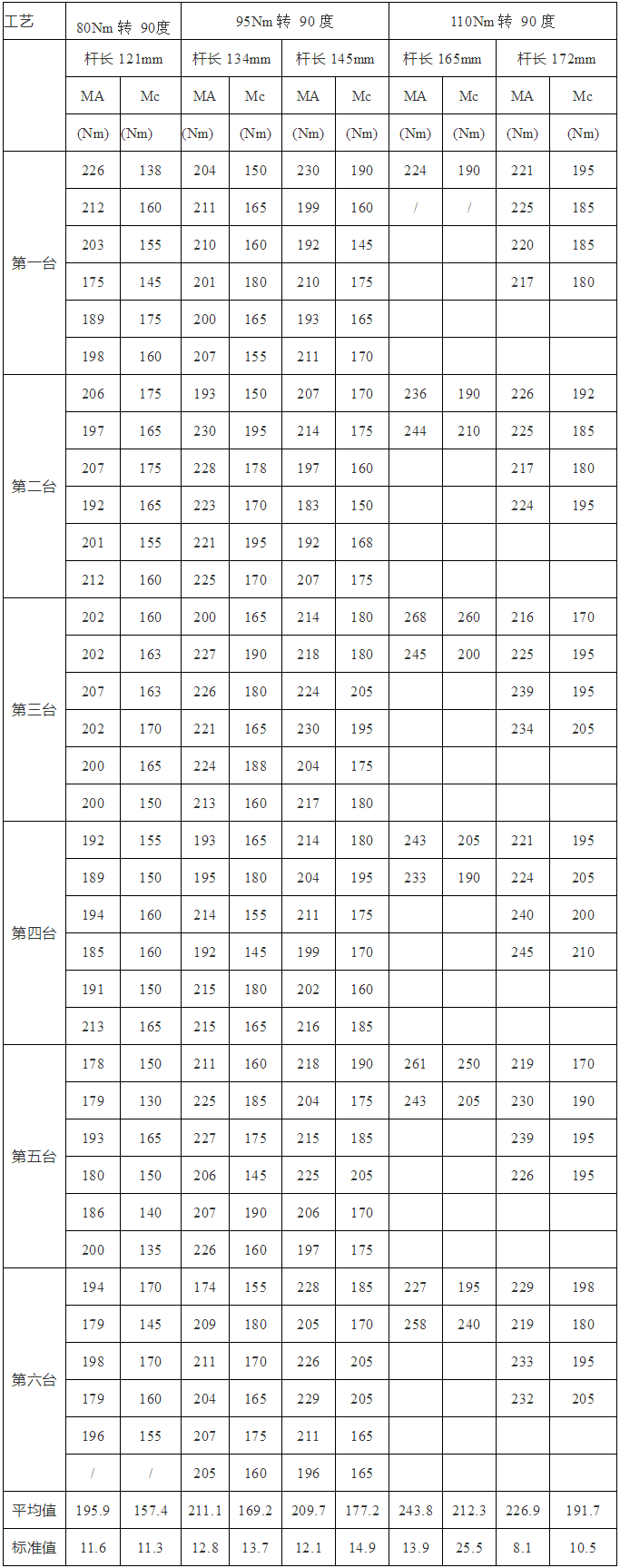

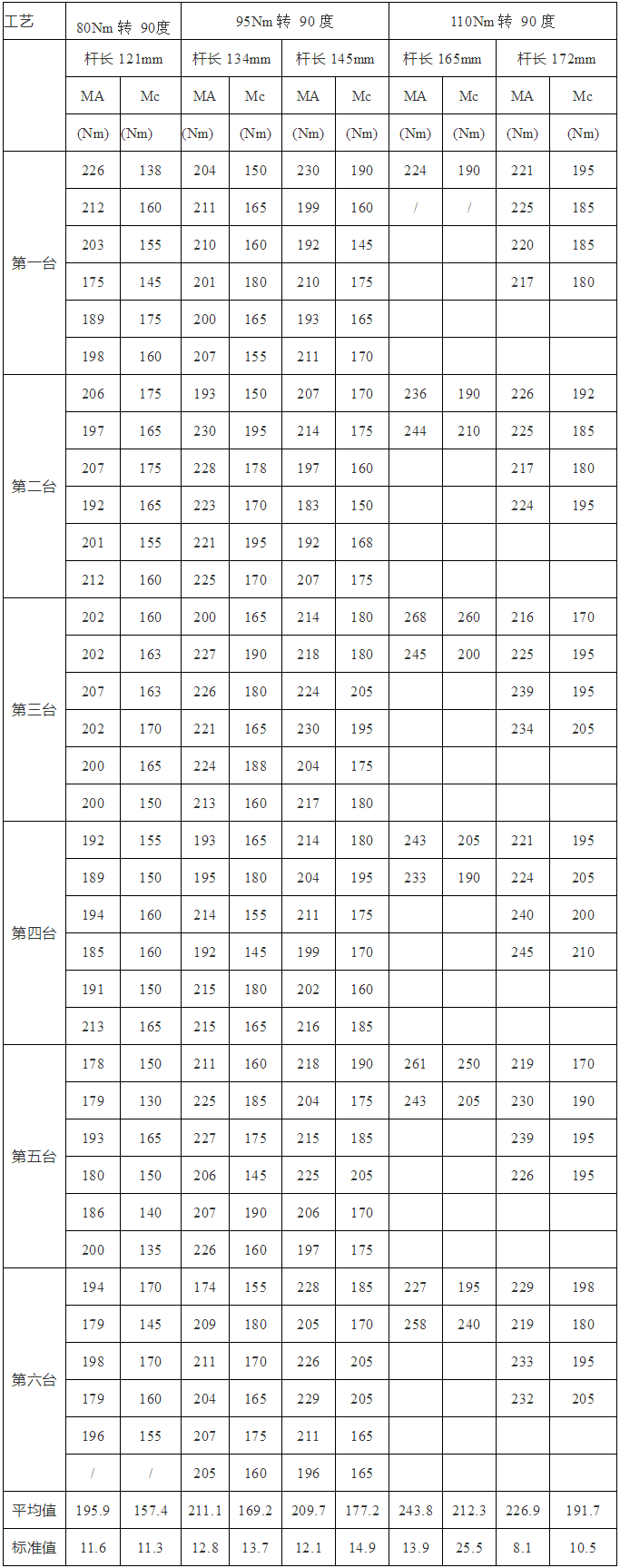

以下是一个实例。为了对采用扭矩-转角拧紧工艺的某型号柴油机缸盖螺栓联接制定合理的Z终扭矩在线监测范围(MAmin,MAmax)和产品检查控制范围(MCmin,MCmax),在柴油机总装现场对该产品进行了装配扭矩和检查扭矩的测试,结果如表2所示。

表2 螺栓的装配扭矩及产品检查扭矩测试结果

根据表2中Z后二行求出的均值和标准差,就可按前面所述方法十分方便地求出直接法和间接法评定时的两种控制范围。

事实上,不少企业在评定和控制产品的装配质量时,同时采用“直接法”和“间接法”,尤其对于技术先进的电动拧紧装配机,设置一个装配扭矩MA的监测范围不是太困难。然而再采用抽检的方式,直接评定产品的检查扭矩,至于此时到底用经验法还是用统计法,则由企业自己确定。

作者 林湖 上汽大众汽车有限公司

参考文献:

[1]林湖.硕士学位论文.上海海运学院.2002年12月

[2]张家全.扭矩-转角装配方法及测量误差分析.第十次全国汽车装试年会论文集.2002,11

[3]张琼敏.发动机缸盖螺栓拧紧工艺研究.第十次全国汽车装试年会论文集.2002,11