转速对叶片泵配流盘摩擦副摩擦特性的影响

2019-04-16

摘 要:该文通过实验的方法研究了转速对国产某型叶片泵配流盘摩擦副摩擦特性的影响。使用与泵的转子和配流盘相同的材料与工艺制作实验装置来模拟摩擦副的摩擦,利用摩擦试验机来采集摩擦系数,使用电子测微天平对摩擦前后试样的质量进行称重,对比数据并进行摩擦磨损分析,得到配流盘的摩擦系数和磨损率随着转速的增大而增大的结论。

关键词:叶片泵;配流盘;摩擦系数;磨损率

0 引言

在液压传动与控制中使用Z多的液压泵主要有齿轮式、叶片式和柱塞式三大类型。其中叶片泵是在近代液压技术发展史上Z早使用的一种液压泵[1-2]。叶片泵具有尺寸小、重量轻、流量均匀、噪声低的突出优点[3]。但是叶片泵结构复杂,泵在工作过程中有多对摩擦副共同工作。叶片泵转子、叶片和配流盘之间会形成一层油膜,而磨损会导致配流盘表面形貌发生变化,这又会导致油膜厚度发生变化[4]。在高转速下,叶片泵的寿命会急剧缩短,配流盘的磨损是叶片泵失效的一个重要原因[5-6]。以某型国产叶片泵的转子叶片和配流盘的材料工艺为研究对象,研究转速对配流盘摩擦副摩擦特性的影响,这对提高国产叶片泵的使用寿命有着重要的意义。

1 实验准备

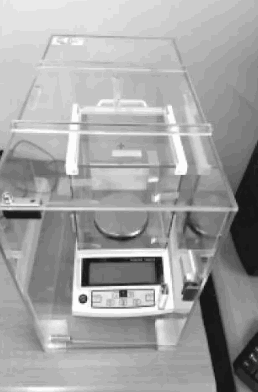

首先使用乙醇对上下摩擦试样进行清洗,随后用棉纱将试样擦拭干净,并使用电子测微天平称重摩擦前的试样质量(图1,图2)。上试样材料采用20CrMnMo,热处理使表面硬度达到60HRC,精加工使摩擦面表面粗糙度达到Ra0.8,与叶片泵转子和叶片的材料工艺相同;下式样材料采用锡青铜,精加工使摩擦面表面粗糙度达到Ra0.8,与叶片泵配流盘的材料相同。通过罩杯,在摩擦实验时加入46号抗磨液压油,以此来模拟泵的工况。同时使用乙醇清洗摩擦试验机的工作台面,完毕后用棉纱擦拭干净。在实验开始前,打开摩擦试验机使其处于待机状态,使试验机预热20分钟。

图1 摩擦试验设备

图2 电子测微天平

在实验时,摩擦副施加的载荷为200N,试验时间为1h,实验完成后取出下摩擦试样用乙醇洗去油污与摩擦后的污染物,完毕后用棉纱擦拭干净并在晾干后称重。在开始下一组实验前,需重新清洗摩擦试验机的工作台,若由于摩擦实验造成工作台发热,需等工作台完全冷却后再进行下一组实验。

2 转速对摩擦副摩擦系数的影响

该型叶片泵的实际Z大工作转速为1500r/min,结合泵实际启动到正常工作下的情况,分别选取实验转速为900r/min,1200r/min,1500r/min进行实验,实验结果如下:

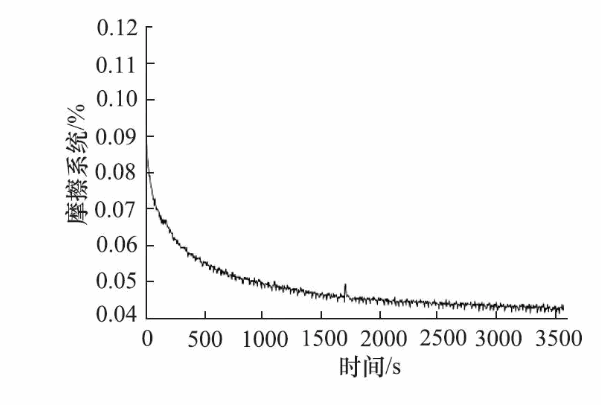

2.1实验转速900r/min

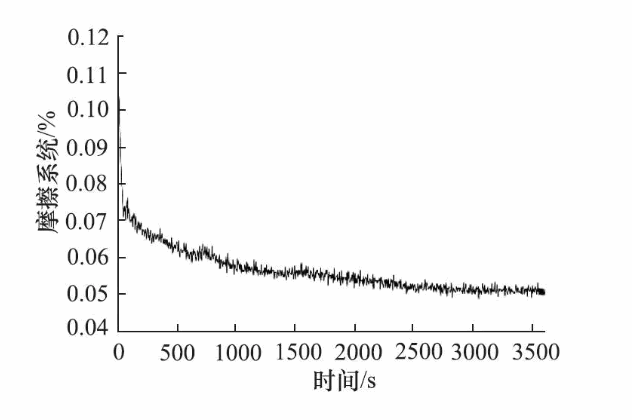

实验得到的摩擦曲线如图3所示。

图3 实验转速900r/min时的摩擦系数曲线

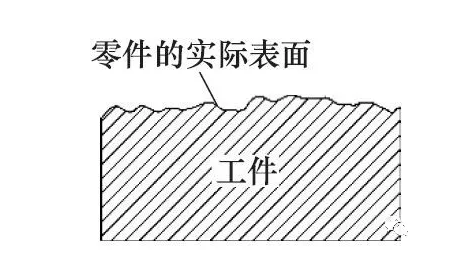

从图3可知,配流盘的摩擦系数从0.1下降到0.05。实际零件的表面是凹凸不平的,由于摩擦载荷的作用,摩擦试样上下表面的波峰相接触,在实验开始的一瞬间,由于波峰之间无油液,此时其处于干摩擦状态,这时摩擦系数Z大。实际表面轮廓如图4所示,随着波峰的挤压变形、磨损,储存在波谷的油液在表面自由能的作用下进入波峰之间,形成油膜,摩擦系数趋于减小[7]。在900r/min的工况下,实验结束时摩擦副的摩擦系数达到了0.05左右。

图4 实际表面轮廓示意图

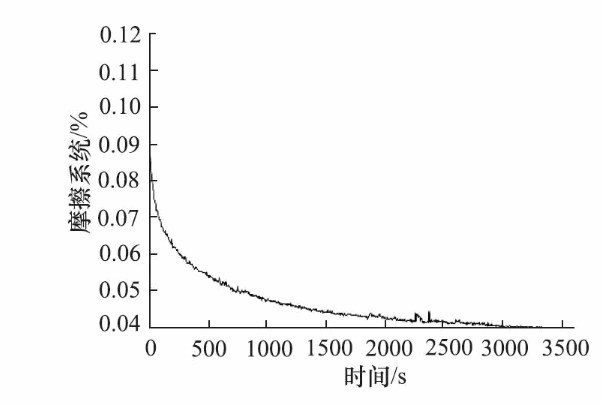

2.2实验转速1200r/min

实验得到的摩擦曲线如图5所示。

图5 实验转速1200r/min时的摩擦系数曲线

从图5可知,在转速提高300r/min后,试样的磨损速度更快。在1200r/min的工况下,实验结束时摩擦副的摩擦系数达到了0.042左右。

2.3实验转速1500r/min

实验得到的摩擦曲线如图6所示。

图6 实验转速1500r/min的摩擦系数曲线

从图6可知,转速的提高进一步加速了试样的磨损,但是高转速下摩擦系数的减小速度比低转速的慢。在相同的实验时间内,摩擦系数减小的越快,说明试样进入磨合阶段和剧烈磨损阶段的时间越快。在1500r/min的工况下,实验结束时摩擦副的摩擦系数达到了0.04左右。

综上可见,转速越高,叶片泵配流副的摩擦系数越低;随着转速的增加,配流盘摩擦系数的减小速度变慢。

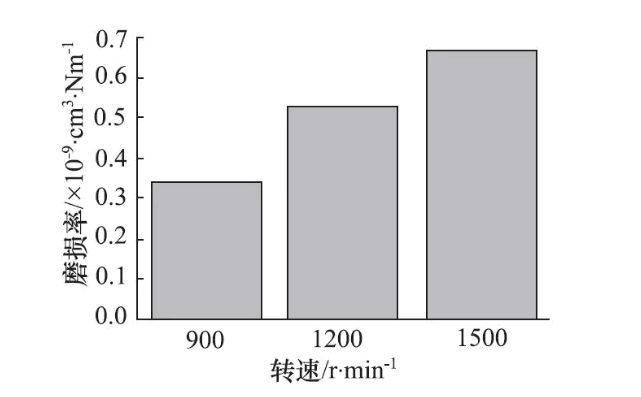

3 转速对摩擦副磨损率的影响

按上面的实验分别取900r/min,1200r/min,1500r/min实验前后的试样,通过电子测微天平可以得到试样质量的变化,则磨损率可按下式计算:

ws=Δm/ρFnl(cm3/Nm)

式中 Δm——磨损量(g);

ρ——材料密度(g/cm3);

Fn——接触的法向载荷(N);

l——滑动距离(m);

经过计算得到的实验磨损率如图7所示。

图7 实验磨损率

从实验中可以得出,该摩擦副的磨损率随着转速的增加而增加,在相同的摩擦载荷下,对偶面对于锡青铜的磨损率具有相同的变化趋势。这是由于随着转速的提高,上下试样在相同的时间内接触次数更多,磨损加剧;同时剧烈的磨损产生更多的热量,使液压油的黏度降低,对偶面间的承载能力也同时降低。

4 结论

通过上述实验,可得到如下结论:叶片泵配流副材料的摩擦系数随着转速的提高而降低,但是高转速下摩擦系数的减小速度比低转速的慢。摩擦副的磨损率随着转速的增加而增加,在相同的摩擦载荷下,对偶面对于锡青铜的磨损率具有相同的变化趋势。在高转速下,锡青铜磨损加剧,材料往往是限制国产液压元件寿命的一个重要因素。相较于国外先进的液压元件来说,我们的产品不应光仅仅着重于尺寸的仿制,更多的应看到在材料与工艺上的不足。

参考文献

[1]黎克英,陆祥生.叶片式液压泵和马达[M].北京:机械工业出版社,1993.

[2]林建亚,何存兴.液压元件[M].北京:机械工业出版社,1981.

[3]冀宏,杨华勇.液压气压传动与控制[M].武汉:华中科技大学出版社,2014.

[4]许耀明.油膜理论与液压泵和马达的摩擦副设计[M].北京:机械工业出版社,1987.

[5]黎克英,陆祥生.叶片式液压泵和马达[M].北京:机械工业出版社,1993.

[6]陈