永磁直驱技术改造水泥粉磨驱动系统

2019-06-11

传统粉磨驱动系统中的减速机在偏载和冲击载荷工况下运行,存在故障率高、传递效率低、运行和维护成本高等重大缺陷。为解决上述问题,唐山某公司采用高效永磁和重载变频驱动技术,基于粉磨各种运行工况,研制出2MW大功率永磁直驱系统,并成功应用到了集团某公司水泥粉预磨系统中。此系统自2015年带料试车后,满载连续运行至今,各状态监测数值正常,项目实施达到了预期效果。

一、改造方案

1.1技术方案

立式粉磨直驱系统采用永磁直驱电机直接驱动立磨磨盘,取代由异步电动机和减速机组成的传统驱动系统,同时取消了异步电动机的润滑油站、水电阻柜等。改造后的直驱系统是一个个性化设计、智能化运行的柔性驱动系统,其特点:

(1)驱动系统去掉了减速机,发生了结构性变化。独创的立磨直驱系统技术在驱动系统中去掉了减速机,彻底解决了水泥行业长期存在的故障率高、运维成本高等重大难题,为粉磨技术节能降耗提供Z佳技术路径。

(2)可调速控制系统。立磨采用具有调速功能的直驱系统,可以根据原料特性、掺加辅料特性的变化实现个性,化设计,还可以消除季节变化、耐磨件磨损等造成的不利影响,始终运行在Z佳状态,实现生产系统智能化运行。

1.2改造前设备情况

水泥预粉磨系统改造前,绕线异步电机参数:型号YRKK710-6;额定功率2240kW;定子电压6000V;定子电流2633A;转子电压1872V;转子电流736A;额定频率50Hz;额定转速993r/min;绝缘等级为F级,功率因数0.86;启动方式为水电阻;冷却方式为IC61。减速机参数:型号JLP220;输入功2300kW;输入转速994r/min;速比为29.76∶1。

1.3设备选型

1.3.1永磁直驱电机

改造后永磁电机为低速低频电机,额定转速33.5r/min,直接匹配粉磨转速,额定频率20.1Hz,启动方式为变频启动;电机定子为贴壁结构,整体浸漆,有加强支撑的作用;电机转子为永磁结构,电机结构简单,性能更可靠;电机采用机壳强制水冷,在水泥生产现场环境条件下,保证电机内部清洁,提高电机寿命。

根据改造前设备参数及水泥预粉磨系统要求,设计永磁直驱电机结构及电磁性能,永磁直驱电机技术数据:型号TYC2000-72;额定功率2000kW;电压6000V;电流210A;额定频率20.1Hz;额定转速33.5r/min;绝缘等级为F级;功率因数0.96;启动方式为变频驱动;冷却方式为水冷。

电机为立式结构如图1所示。机座与推力轴承组成支撑体系,推力轴承是电机的一部分,位于电机上部。推力轴承为静压结构,稀油润滑,采用重力回油方式,大大减少了润滑油成本。

1.3.2变频控制系统

变频驱动装置作为永磁电动机的低频电源,使系统具有软启动功能。完美无谐波高压变频采用若干个低压PWM变频功率单元串联的方式实现直接高压输出。重载变频驱动装置如图2所示。

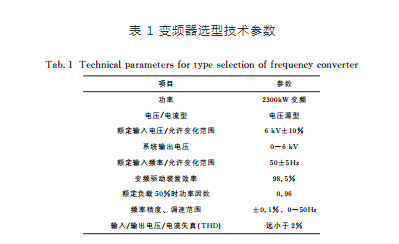

6kV电压等级采用36脉冲的整流电路结构,输入电流波形接近正弦波。由于输入电流谐波失真很低,变频驱动装置输入的综合因数可达到0.95以上。根据水泥预粉磨转速及永磁电机特性,考虑水泥磨过载等因素,变频器选型为2300kW电压源型完美无谐波变频器,其技术参数见表1。

1.3.3推力瓦轴承

推力瓦轴承由15组巴氏合金可倾式静压推力瓦和锻钢镜板构成,用于承受立磨的轴向动、静载荷。装配后任意一组瓦间的高度差不超过0.03mm,并做可追溯性标识;安装到推力轴承箱体上后需作研刮处理,负荷承载工作瓦面每平方厘米内应有1~3个接触点,局部接触面积每处不应大于瓦面的2%,但Z大不超过16cm²,其总和不应超过瓦面的5%。

此次改造中,推力轴承配备的高低压供油系统仍使用原减速机的XGD-C200/600(Ⅱ)型润滑装置,除了高压油出口由16路改为15路外,其他无实质性改动。推力轴承结构如图3所示。

二、项目实施

2.1项目组织

2014年初,开始项目前期的测绘调研工作,主要调研内容:磨机需要的研磨功率、磨盘转速、电力系统电压等级、磨机下部的安装空间、设备安装机械电气接口、振动源及其分布、历史生产运行数据、传统驱动系统设备在运行中出现的问题、生产工艺对驱动系统的要求等。根据现场空间核算,完成永磁直驱电机的外形和定转子结构设计,分析原系统历史运行参数等相关数据选型配套的重载变频驱动装置。历时4个半月完成设备材料采购和电机生产制造。

2.2安装调试

安装前要完成吊车布置、安装材料进场、设计图纸与现场实际核对等前期准备工作。根据永磁直驱电机安装要求,改造安装底座和润滑油站、接引冷却用水。同时,完成变频驱动装置就位固定及电气接线。永磁直驱电机就位后,用2500V兆欧表测试其绝缘性能。安装完成后的直驱立磨如图4所示。

所有安装工作完成后,对其进行检查,包括新安装设备的机械电气接口,正常运行所需的冷却、润滑条件,磨机系统中的其他相关设备等。检查完毕,各岗位人员就位,开始直驱系统调试工作。

试运行时,先带磨盘空转,监测电机运行状态的相关温度、冷却水流量仪表显示是否正常,直驱控制系统与DCS系统的联锁控制保护是否正确等。然后分50%、80%和满载三个阶段带载调试,每阶段运行至少半小时,检查机械部分以及各监测参数是否正常。带满载后连续稳定运行72h,对系统稳定性及设备可靠性进行考核。

2.3遇到问题

(1)电机绕组温度偏高。

问题描述:永磁直驱电机选用了机壳水冷方案,安装在封闭厂房内;由于现场冷却水温度夏天Z高时达到36℃,且水泥工序位于冷却水系统的末梢,电机冷却水量小;封闭厂房内空气流通较差,室内温度夏天Z高时达到41℃;水泥的生产根据销售情况时紧时松,特别紧张时磨机甚至超负荷运行。以上情况导致电机绕组温度在夏天时Z高达到120℃。

解决方案:将冷却水系统的备用泵开启,增加水量;增加辅助风冷,加强电机散热效果。

效果:磨机正常运行时,电机绕组温度可稳定在108℃长期运行,对于F级绝缘的电机来说,此温度可保证整个寿命期内的电机安全性。

(2)推力轴承无法实现重力回油。

推力轴承本身设计的是重力回油,但是在运行中发现回油口太小,回油量不够,无法实现重力回油。为了不耽误生产,采用了主动回油方案,临时增加了回油泵。

经过分析计算和评估,从推力轴承箱壁上的观察窗接引了一路回油,重力回油问题得以解决,油位也能保持在设计要求的高度,不影响推力轴承的轴承运行。

三、改造效果

3.1实施效果

从水泥磨系统和永磁直驱系统的多年运行情况来看,与传统驱动系统相比,永磁直驱系统组成设备少,传动环节减少,设备故障率低,可靠性提高;永磁直驱系统中永磁电机和变频器效率都高达95%以上,改造后整套系统效率大幅提高;减少了减速机及其附属设备,运行维护成本降低;采用变频调速系统,主机设备操作灵活,适应各种工况。直驱控制系统能够实现磨盘转速匀速提升启机过程;中磨盘出料均匀增加,消除了对立磨循环斗提机的冲击。

3.2经济效益

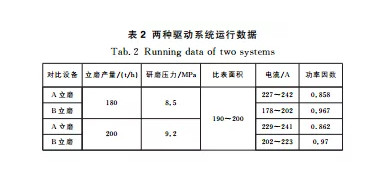

(1)节电效果明显。两种驱动系统运行数据见表2。与采用原驱动系统的A立磨运行相比,B立磨采用直驱系统后节电率约为9.6%,按全年产能100万t水泥计算,年均节约电费约50万元。

(2)运维成本降低。与原系统相比,由于没有了减速机,年可直接节省减速机维修费和备件费约40万元。而且,由于直驱系统所需润滑油量比原系统少,减少了一台润滑油站,相应的润滑油消耗和辅助电耗都大幅减少。

此改造项目年均节约运行和维护成本合计100多万元。

四、整体评价

建材行业专家对此改造项目的评价为“永磁直驱技术在国内外水泥立磨上首次设计应用,技术达到领先水平。对提高水泥生产效率、节能减排、清洁生产等效果显著。该技术符合国家节能减排政策,对水泥行业技术进步具有重要的示范作用。”同时,永磁直驱系统的可调速特性,打破了传统立磨驱动系统定速运行模式,为高效节能粉磨技术未来发展提供了良好的技术支撑。